Jan 12, 2026

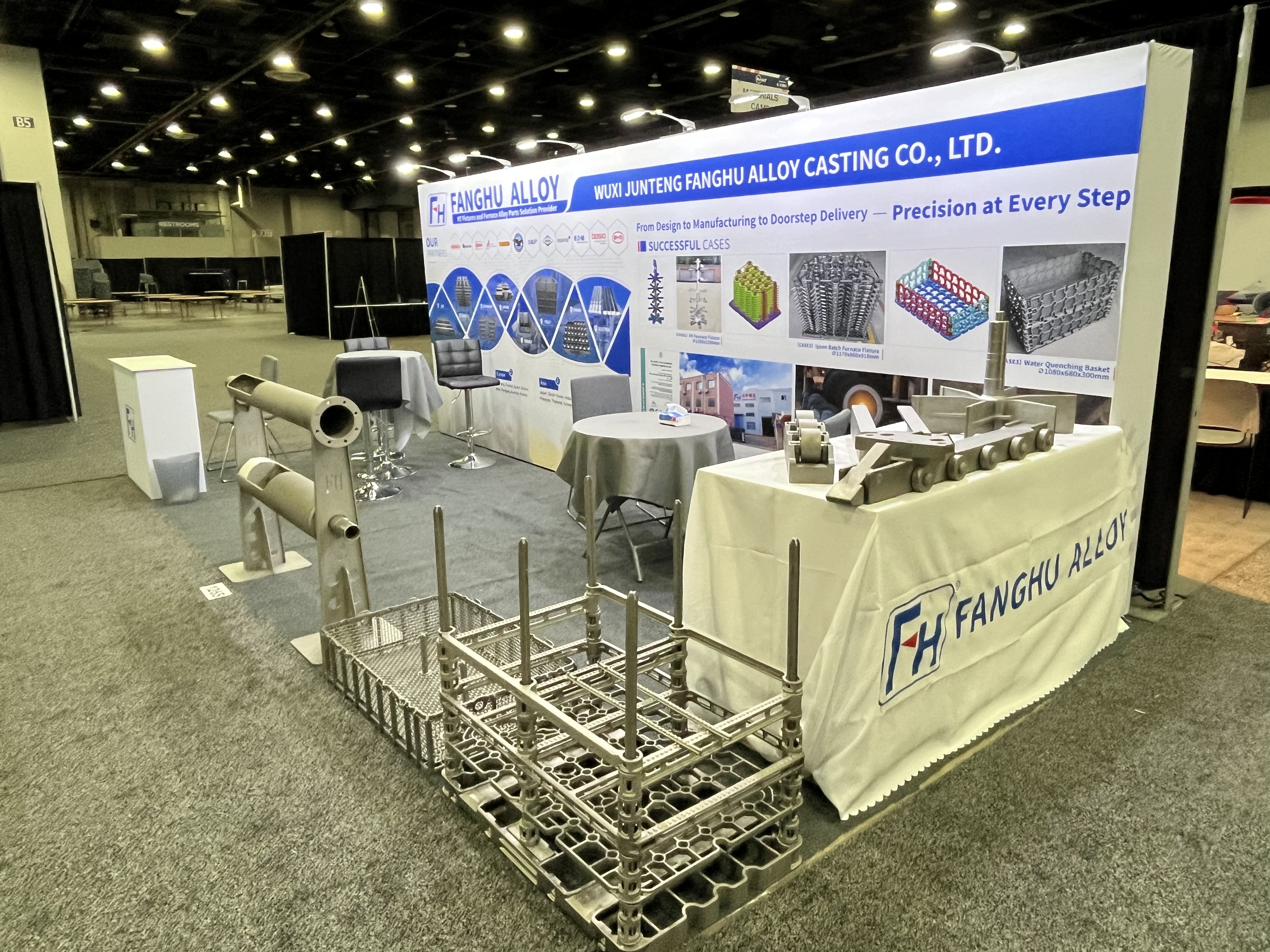

Jan 12, 2026 In der Automobilindustrie ist die Wärmebehandlung ein entscheidender Prozess, der die Leistung von Autoteilen bestimmt. Ob Motorkurbelwellen, Getriebezahnräder, Radnabenflansche, Pleuel oder andere Kernkomponenten, sie alle müssen den Kernprozessablauf „Erwärmen – Wärmekonservierung – Abkühlen“ durchlaufen, um Härte, Zähigkeit und Verschleißfestigkeit zu verbessern. Einige Präzisionsteile erfordern außerdem zusätzliche Verstärkungsprozesse wie Aufkohlen und Nitrieren. Der Erfolg dieses Prozesses hängt oft von der „harten Unterstützung“ von ab Vorrichtungen zur Wärmebehandlung . Als professionelle Marke, die sich auf Hochtemperatur-Wärmebehandlungsgeräte konzentriert, ist FH maßgeschneidert Körbe und Tabletts Dank ihrer präzisen Anpassungsfähigkeit und stabilen Leistung sind sie für viele Automobilhersteller und Teilehersteller zu einem Schlüssel zur Kostensenkung und Effizienzsteigerung geworden und können sogar eine deutliche Reduzierung der Fehlerraten um 18 % erreichen.

Autoteile gibt es in den unterschiedlichsten Arten und Strukturen, von Präzisionszahnkränzen bis hin zu großen Radnabenbaugruppen, von Vollwellenteilen bis hin zu dünnwandigen Schalenteilen. Unterschiedliche Teile haben unterschiedliche Anforderungen an die Wärmebehandlung, was bedeutet, dass sie universell sind Vorrichtungen zur Wärmebehandlung Es ist schwierig, den Produktionsbedarf zu decken. Herkömmliche standardisierte Körbe und Tabletts haben oft viele Nachteile: Feste Abstände führen zu einer überfüllten Platzierung der Teile, was zu einer ungleichmäßigen Erwärmung während der Erwärmungsphase führt (z. B. erfordert der Aufkohlungsprozess eine kontinuierliche Erwärmung auf 900–950 °C) und zu Härteabweichungen führt; Eine unangemessene Konstruktionskonstruktion führt dazu, dass Teile aufgrund des Eigengewichts Mikroverformungen erfahren Vorrichtungen zur Wärmebehandlung Extrusion während der Wärmekonservierungsphase (normalerweise 2–4 Stunden) und inkonsistente Abkühlraten können aufgrund der Abschirmung der Vorrichtung während der Abkühlphase (Ölkühlung oder Luftkühlung) auftreten, was die Stabilität der metallografischen Struktur beeinträchtigt. Diese Probleme führen direkt zu hohen Fehlerraten bei der Wärmebehandlung, und die kundenspezifischen Körbe und Tabletts von FH sind genau darauf ausgelegt, diese Schwachstellen anzugehen.

FH® Vorrichtungen zur Wärmebehandlung Exklusive kundenspezifische Lösungen: Anpassung an die Wärmebehandlungsanforderungen zentraler Autoteile

Basierend auf den strukturellen Merkmalen und Prozessanforderungen zentraler Autoteile hat FH eine Reihe exklusiver kundenspezifischer Wärmebehandlungsvorrichtungslösungen entwickelt und damit ein Upgrade von einer Einzelanpassung zur vollständigen Prozessoptimierung realisiert:

Kundenspezifische Wärmebehandlungsvorrichtungen für Kurbelwellen

Als Herzstück des Motors muss die Kurbelwelle komplexen Wechselbelastungen standhalten. Seine Wärmebehandlung muss die Härte des Zapfens und die Zähigkeit des Kurbelarms ausgleichen. Das am häufigsten verwendete Verfahren ist das Abschrecken von legiertem 42CrMo-Stahl bei 850–900 °C und anschließendes Anlassen bei 400–450 °C. Die kundenspezifischen Wärmebehandlungsvorrichtungen von FH verfügen über eine „elastische Dreipunkt-Stützstruktur“ mit bogenförmigen elastischen Dichtungen an den wichtigsten Teilen des Hauptzapfens und des Pleuelzapfens, um eine starre Extrusionsverformung bei hohen Temperaturen zu vermeiden. Der Hauptkörper der Wärmebehandlungsvorrichtungen besteht aus hochtemperaturbeständigen Legierungsmaterialien, kombiniert mit einem zonierten Wärmeableitungskanaldesign, um eine gleichmäßige Erwärmung aller Teile der Kurbelwelle zu gewährleisten, wobei die Tiefe der Nitrierschicht im Bereich von 50–100 μm kontrolliert wird. Nach der Anwendung durch einen Motorenhersteller konnte die Abschreckverformung der Kurbelwelle von 0,3 mm auf 0,08 mm reduziert, die Ermüdungslebensdauer um 40 % erhöht und die Defektrate um 16 % gesenkt werden.

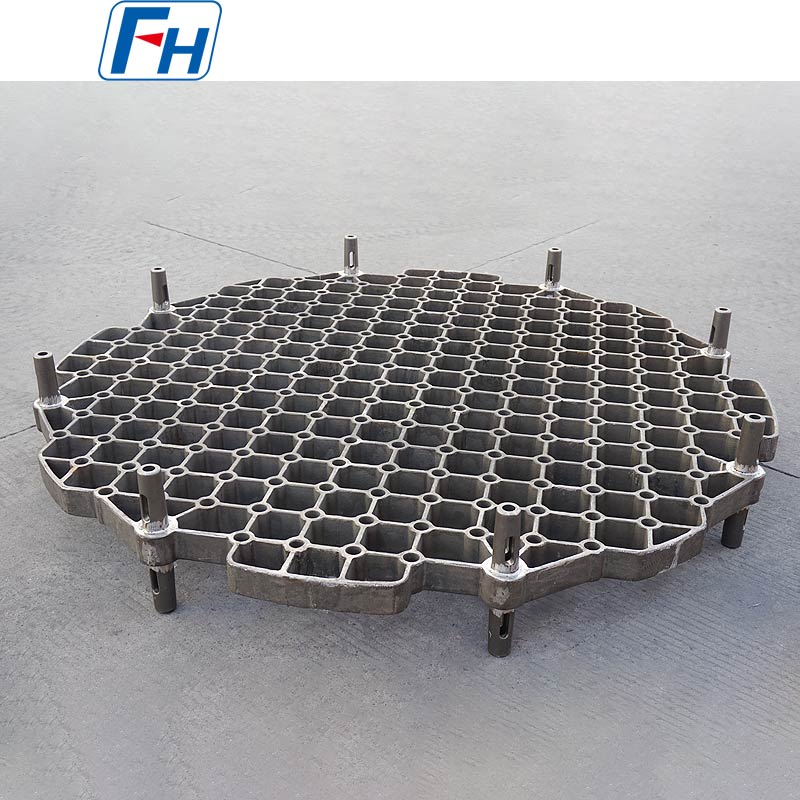

Benutzerdefiniert Wärmebehandlungswannen für Radnaben

Die meisten Radnaben bestehen aus Aluminiumlegierungs- oder Magnesiumlegierungsmaterialien. Die Wärmebehandlung muss das Problem der Hochtemperaturverformung leichter Materialien lösen. Insbesondere müssen die Radnaben neuer Energiefahrzeuge auch die Temperaturstabilitätsanforderungen im Zusammenhang mit dem Batterie-Wärmemanagement erfüllen. FH® ( Wuxi Junteng Fanghu Alloy Technology Co., Ltd. ) Maßgeschneiderte Wärmebehandlungswannen verfügen über ein „Hohlrahmen-Design mit flexiblen Positionierungsstiften“, wobei die Positionierungspunkte genau auf die Radnabengröße abgestimmt sind, um eine Konzentration der Klemmspannung zu vermeiden. Der Boden der Wanne ist mit einer Belüftungsstruktur optimiert, um sich an den schnellen Abkühlungsbedarf von 120–240 Sekunden im Luftkühlungsprozess anzupassen und sicherzustellen, dass die Härtegleichmäßigkeit der Radnabe nach dem Abschrecken um 25 % erhöht wird. Bei Radnaben aus Seltenerd-Magnesiumlegierung wird die Oberfläche der Wärmebehandlungsvorrichtung mit einer Hochtemperatur-Schmierbeschichtung besprüht, um ein Anhaften während der Hitzekonservierungsphase bei 300 °C zu verhindern. Durch die Anwendung durch einen Hersteller neuer Energiefahrzeuge konnte die Radnaben-Ausschussquote von 12 % auf 3 % gesenkt werden.

Benutzerdefiniert Heat Treatment Fixtures System for Gears

Die Kernanforderung der Wärmebehandlung von Zahnrädern besteht darin, die hohe Härte der Zahnoberfläche und die Zähigkeit des Zahnkerns auszugleichen. Der am häufigsten verwendete Prozess ist das Aufkohlen bei 900 °C und anschließendes Abschrecken mit Öl. Dabei muss der Restmagnetismus kontrolliert werden, um eine Beeinträchtigung der nachfolgenden Schweißgenauigkeit zu vermeiden. FH® ( Wuxi Junteng Fanghu Alloy Technology Co., Ltd. ) Maßgeschneiderte Vorrichtungen zur Wärmebehandlung verfügen über ein „geschichtetes und getrenntes Design“ mit einem gleichmäßigen Abstand von 3–5 mm zwischen den einzelnen Zähnen, um eine vollständige Durchdringung der Aufkohlungsatmosphäre zu gewährleisten. Die Wärmebehandlungsvorrichtung verfügt über eine integrierte Entmagnetisierungshilfsstruktur, die in Kombination mit der präzisen Anordnung der Hochfrequenz-Heizspule den Restmagnetismus des Zahnrads synchron nach der Wärmebehandlung reduziert, um die Anforderungen des Schweißprozesses zu erfüllen. Nach dem Einsatz bei einem Getriebehersteller erreichte die Zahnoberflächenhärte des Zahnrads HRC58-62, die Zahnverformung betrug ≤0,03 mm und die Fehlerrate wurde von 22 % auf 4 % reduziert, was einem deutlichen Rückgang von 18 % entspricht.

Kernvorteile der kundenspezifischen Körbe und Tabletts von FH

Die Kernwettbewerbsfähigkeit von FH® ( Wuxi Junteng Fanghu Alloy Technology Co., Ltd. ) Maßgeschneiderte Körbe und Tabletts sind das Ergebnis einer umfassenden Anpassung und technischen Optimierung des gesamten Wärmebehandlungsprozesses:

Qualitätskontrolle und Kundenanerkennung

Die Zuverlässigkeit der kundenspezifischen Wärmebehandlungsvorrichtungen von FH wird durch ein solides Qualitätskontrollsystem unterstützt. FH hält sich an die Qualitätszertifizierungsnormen ISO 9001 und ISO 14001, prüft die Materialzusammensetzung streng durch einen Spektrumanalysator aus der Rohstoffbeschaffungsverbindung, implementiert während des Produktionsprozesses ein „Drei-Inspektions-System“ und kontrolliert den Maßgenauigkeitsfehler innerhalb von ±0,02 mm. Bevor die fertigen Produkte das Werk verlassen, werden sie Hochtemperatur-Simulationstests unterzogen, um den tatsächlichen Wärmebehandlungszyklus von Autoteilen nachzubilden und die Stabilität und Haltbarkeit der Vorrichtungen zu überprüfen. Dank dieser strengen Qualitätskontrolle ist FH zu einem langfristigen Partner namhafter Automobilhersteller wie SAIC und BYD geworden, und seine Produkte decken die Wärmebehandlungsszenarien von Kernteilen für Fahrzeuge mit traditionellem Kraftstoff und Fahrzeugen mit neuer Energie ab.

Im heutigen Zeitalter der High-End- und präzisionsorientierten Transformation des Automobilbaus ist die „Anpassung“ von Vorrichtungen zur Wärmebehandlung ist zu einer Schlüsselmaßnahme zur Verbesserung der Kernwettbewerbsfähigkeit geworden. Als professionelle Marke, die sich intensiv mit Wärmebehandlungsgeräten beschäftigt, bietet FH zuverlässige Lösungen für Wärmebehandlungsvorrichtungen für die Wärmebehandlung von Autoteilen durch exklusive kundenspezifische Lösungen für Kernteile wie Kurbelwellen, Radnaben und Zahnräder, kombiniert mit Hochleistungsmaterialien und strenger Qualitätskontrolle. Für Autoteilehersteller kann die Entscheidung für kundenspezifische Körbe und Tabletts von FH nicht nur herkömmliche Probleme wie ungleichmäßige Erwärmung und Teileverformung lösen, sondern auch die Kostensenkung und Effizienzsteigerung durch eine direkte Reduzierung der Fehlerraten erzielen. In Zukunft, FH wird sich weiterhin auf die technologische Verbesserung der Wärmebehandlungsprozesse im Automobilbereich konzentrieren und prozessadaptivere kundenspezifische Produkte bereitstellen, um globalen Automobilunternehmen dabei zu helfen, eine qualitativ hochwertige Produktion zu erreichen.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026