Dec 05, 2025

Dec 05, 2025 1. Optimieren Sie die Schmelztemperatur und die Zusammensetzungskontrolle

Durch die präzise Einstellung der Ofentemperatur wird die Legierungsflüssigkeit in ihrem optimalen Fließfähigkeitsbereich gehalten. Dadurch wird eine übermäßige Gasauflösung aufgrund zu hoher Temperaturen oder eine übermäßige Viskosität aufgrund zu niedriger Temperaturen vermieden verschleißfeste Gussteile , wodurch die Wahrscheinlichkeit der Porositätsbildung verringert wird. Experimente zeigen, dass eine Temperaturregelung im Bereich von 1500℃±10℃ die innere Porosität deutlich reduzieren kann.

2. Verbessern Sie die Beschichtungsformulierung, um die Haftung zu verbessern

Beim verlorenen Schaumguss beeinflusst die Haftung der Beschichtung direkt die Vergasungsrate des Schaummodells und den Entlüftungseffekt der Metallschmelze. Studien zeigen, dass die Zugabe von 2 % Attapulgit zur HW-1-Beschichtung die Haftung um 81 % erhöhen kann, wodurch die Porosität von Aluminiumteilen entsprechend auf unter 0,5 % reduziert wird. Diese Formulierung wurde im firmeninternen Labor validiert und kann direkt zur Beschichtung der Modelle verschleißfester Gussteile verwendet werden.

3. Einsatz eines Unterdruck-/Vakuum-Gießsystems

Beim Unterdruckguss werden Restgase entfernt, bevor das geschmolzene Metall in die Form gelangt, wodurch Gaseinschlüsse und die Bildung von Nadellöchern verhindert werden. Aus der Literatur geht hervor, dass bei einem Vakuumniveau von 0,02 MPa Schrumpffehler deutlich reduziert werden und die innere Dichte um 5 % zunimmt. Das Unternehmen schloss die Modernisierung seiner gesamten Unterdruckgießanlage im Jahr 2024 ab und steigerte die Gusserfolgsquote auf 98 %.

4. Entwerfen eines Stufengießsystems und Hinzufügen von Steigern

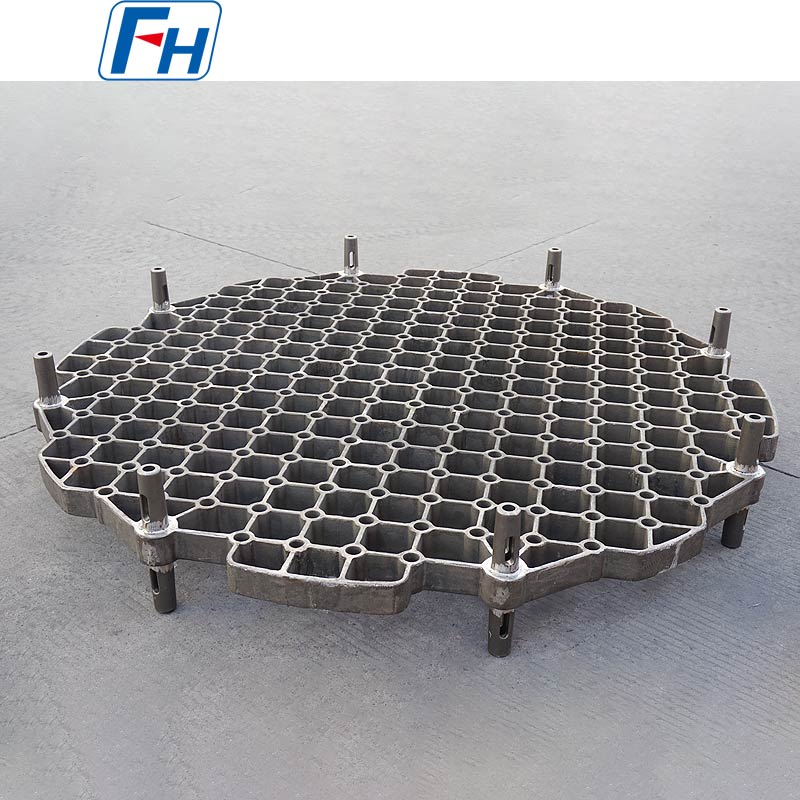

Durch die Anordnung mehrerer Angussschichten (abgestuft) im Inneren der Form wird die Erstarrungsfront der Metallschmelze verzögert und sorgt so für eine ausreichende Zufuhrzeit. Experimentelle Daten zeigen, dass durch Stufenguss die Schrumpffehlerrate von 3,2 % auf 0,6 % gesenkt werden kann. Das Unternehmen hat diese Lösung beim Gießen von Schlüsselkomponenten wie Trommeln von Wärmebehandlungsöfen und Strahlrohren übernommen und erreicht so eine Dimensionsschwundkontrolle im Bereich von 2,0 % ± 0,2 %.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026