Jan 06, 2026

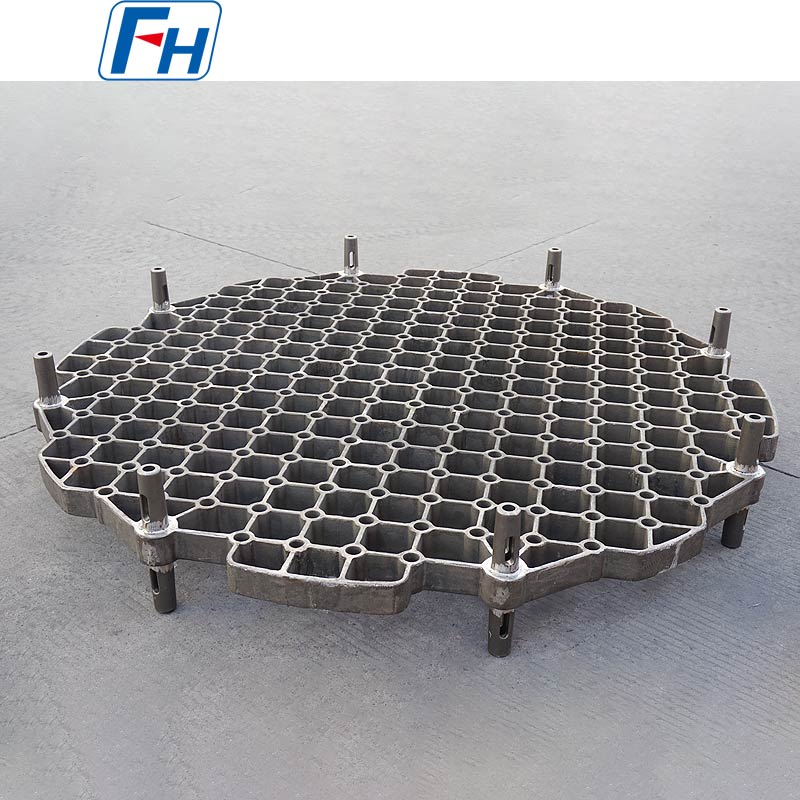

Jan 06, 2026 Ich n die Materialauswahl des Vakuumofens Vorrichtungen zur Wärmebehandlung , die Kernunterschiede zwischen Legierungen (hauptsächlich Hochtemperaturlegierungen und hitzebeständige Legierungen ) und Edelstahl (hauptsächlich hitzebeständiger Edelstahl) zeichnen sich durch Hochtemperaturstabilität, Kriechfestigkeit, Lebensdauer und Kosten aus. Im Folgenden finden Sie einen Leistungsvergleich und eine Auswahlhilfe, die dabei helfen soll, die Anforderungen an Wärmebehandlungsvorrichtungen genau zu erfüllen:

Ich. Vorrichtungen zur Wärmebehandlung Vergleichstabelle der Kernleistung

| Leistungsindikator | Hitzebeständiger Edelstahl (z. B. 310S, 316H, 253MA) | Hochtemperaturlegierung (z. B. Nickelbasislegierungen Inconel 600/625, Kobaltbasislegierungen HASTELLOY®) |

| Maximale Betriebstemperatur | 800–1100℃ (langzeitstabil) | 1000–1250℃ (langzeitstabil, einige Legierungen bis 1300℃) |

| Hochtemperaturfestigkeit und Kriechfestigkeit | Mittleres bis niedriges Niveau; anfällig für Verformung und Kriechen über 1000℃ | Ausgezeichnet; Behält eine hohe Festigkeit bei hohen Temperaturen bei und bietet eine starke Kriech- und Verformungsbeständigkeit |

| Stabilität in Vakuumumgebung | Gut unter 800℃; Bei hohen Temperaturen kann es zu interkristalliner Korrosion und Oxidation kommen | Ausgezeichnet; Keine interkristalline Korrosion in Vakuum/reduzierenden Atmosphären, mit hervorragender Oxidations- und Aufkohlungsbeständigkeit |

| Thermische Ermüdungsbeständigkeit | Mittel; Risse wahrscheinlich bei wiederholten thermischen Zyklen | Ausgezeichnet; Passt sich an schwierige Arbeitsbedingungen mit häufigen Heiz- und Kühlzyklen an |

| Lebensdauer | 1–3 Jahre unter allgemeinen Arbeitsbedingungen | 3–8 Jahre unter schweren Arbeitsbedingungen oder sogar länger |

| Kosten | Relativ niedrig (Rohmaterialkosten betragen 1/3–1/2 der Legierungen) | Relativ hoch (hohe Rohstoffkosten und hohe Verarbeitungsschwierigkeiten) |

| Bearbeitbarkeit | Gut; Konventionelle Bearbeitungen wie Schweißen und Biegen sind einfach umsetzbar | Arm; erfordert spezielle Geräte und Verfahren mit hohen Schweißschwierigkeiten |

IchI. Vorrichtungen zur Wärmebehandlung Analyse der wichtigsten Leistungsunterschiede

1. Vorrichtungen zur Wärmebehandlung Hohe Temperaturstabilität: Der Hauptvorteil von Legierungen

Die Hochtemperaturleistung von hitzebeständigem Edelstahl wird durch seine Matrixstruktur begrenzt. Wenn die Temperatur 1000 °C übersteigt, wachsen die Körner schnell, was zu einem starken Rückgang der Festigkeit und einer leichten Verformung oder zum Zusammenbruch der Wärmebehandlungsvorrichtungen führt.

Hochtemperaturlegierungen bilden durch die Zugabe von Elementen wie Nickel, Chrom, Molybdän und Niob eine stabile austenitische Matrix und Festigungsphasen. Sie können eine strukturelle Stabilität über 1200 °C aufrechterhalten und eignen sich daher besonders für Wärmebehandlungsvorrichtungen, die bei langfristigen Hochtemperaturvorgängen wie Hochtemperatur-Lösungsbehandlung, Hartlöten und Sintern eingesetzt werden.

2. Vorrichtungen zur Wärmebehandlung Anpassungsfähigkeit an Vakuumumgebungen

Ichn vacuum furnaces, heat treatment fixtures must withstand low-oxygen, reducing atmospheres and may be subject to carburizing or nitriding processes.

3. Vorrichtungen zur Wärmebehandlung Thermische Ermüdung und Kriechfestigkeit

Wärmebehandlungsvorrichtungen müssen wiederholten „Heiz-Halte-Kühl“-Zyklen unterzogen werden, wobei thermische Ermüdung und Kriechen die Hauptfehlerursachen sind.

IchII. Vorrichtungen zur Wärmebehandlung Leitfaden zur Auswahlentscheidung

Vorrichtungen zur Wärmebehandlung Scenarios for Choosing Heat-Resistant Stainless Steel

Empfohlene Materialien: 310S (hohes Preis-Leistungs-Verhältnis), 253MA (bessere Oxidationsbeständigkeit bei hohen Temperaturen als 310S).

Vorrichtungen zur Wärmebehandlung Szenarien für die Auswahl einer Hochtemperaturlegierung

Empfohlene Materialien: Ichnconel 600 (commonly used for vacuum furnace fixtures with balanced cost-performance ratio), Inconel 625 (high strength and corrosion resistance, suitable for severe working conditions).

IchV. Heat Treatment Fixtures Supplementary Suggestions

1. Verbundstrukturlösung: Ichf cost is sensitive but partial high-temperature performance is required, a "alloy stainless steel" composite structure can be adopted. For example, key stress-bearing parts of fixtures (high-temperature areas, load-bearing areas) use alloys, while auxiliary structures use stainless steel, balancing performance and cost.

2. Materialüberprüfung: Für bestimmte Arbeitsbedingungen können Lieferanten aufgefordert werden, Hochtemperatur-Zugtestberichte und Oxidationsbeständigkeitstestberichte von Materialien vorzulegen, um sicherzustellen, dass die Leistung den Anforderungen entspricht.

3. Anpassungsfähigkeit für Wuxi Junteng Fanghu Alloy Technology Co., Ltd .: Die wichtigsten Legierungsmaterialien des Unternehmens (z. B. hitzebeständige Legierungen, Hochtemperaturlegierungen) können die Anforderungen von Vakuumofenvorrichtungen für hohe Temperaturen, hohe Belastung und Vakuumatmosphäre genau erfüllen. Im Vergleich zu Edelstahl können sie die Lebensdauer und Produktionsstabilität von Vorrichtungen deutlich verbessern und eignen sich insbesondere für die Herstellung von Vorrichtungen für High-End-Wärmebehandlungsprozesse.

V. Zusammenfassung

Obwohl die Anfangsinvestition in Vorrichtungen aus Legierungen höher ist, können die langfristigen Gesamtkosten durch eine längere Lebensdauer, kürzere Ausfallzeiten für den Austausch und die Sicherstellung der Produktgenauigkeit gesenkt werden, wodurch sie sich besser für Wärmebehandlungsunternehmen eignen, die eine effiziente und stabile Produktion anstreben.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026