Nov 12, 2025

Nov 12, 2025 Content

| Artikel | Inhalt | Erklärung |

| Definition | Gusskomponenten, die unter starken Verschleiß-, Szuß- und Korrosionsbedingungen ihre Maßhaltigkeit und strukturelle Integrität bewahren. | Hergestellt aus Gusseisen mit hohem Chromgehalt, legiertem Stahl oder speziellen verschleißfesten Legierungen; Härte, Zähigkeit und Korrosionsbeständigkeit werden durch Präzisionsguss, Wärmebehandlung und Oberflächenverstärkung ausgeglichen. |

| Hauptmerkmale | Hohe Härte und Verschleißfestigkeit | Legierungselemente wie Cr, Mo, Ni erhöhen die Oberflächenhärte und bilden eine harte Verschleißschicht, die die Verschleißrate drastisch reduziert. |

| Gute Schlagzähigkeit | Während die Härte erhalten bleibt, behält die innere Mikrostruktur eine ausreichende Zähigkeit, um der Rissausbreitung durch Stoßbelastungen zu widerstehen. | |

| Ausgezeichnete Korrosionsbeständigkeit | Durch die Legierungskonstruktion bleibt das Material in Umgebungen mit hohen Temperaturen, sauren, alkalischen oder salzhaltigen Nebeln intakt und verlängert so die Lebensdauer. | |

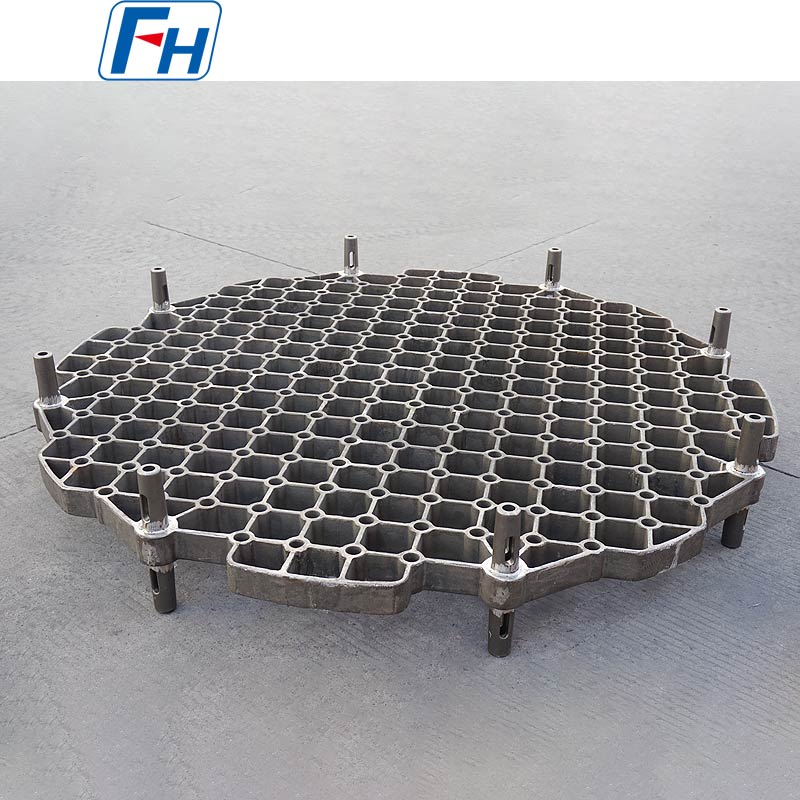

| Anpassbares Design | Abmessungen, Formen und interne Verstärkungsstrukturen können auf die spezifischen Anforderungen von Wärmebehandlungsgeräten (Öfen, Walzen, Ventilatoren usw.) zugeschnitten werden. | |

| Gemeinsame Materialien | Gusseisen mit hohem Chromgehalt, legierter Stahl, spezielle verschleißfeste Legierungen | Das Material wird entsprechend den Betriebsbedingungen ausgewählt, um das optimale Gleichgewicht zwischen Härte, Zähigkeit und Korrosionsbeständigkeit zu erreichen. |

| Typische Prozesse | Präzisionsguss, Aufkohlungs-/Nitrierungswärmebehandlung, Abschreckanlassen, Laserauftragschweißen usw. | Diese Prozesse erhöhen die Härte und Verbindungsfestigkeit der Verschleißschutzschicht. |

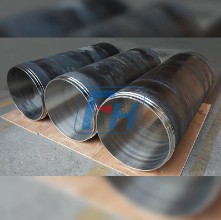

| Anwendungsfelder | Ofenstützen, Rollen, Lüfterflügel, Wärmebehandlungsvorrichtungen, Verschleißplatten usw. | Weit verbreitet in der Metallurgie, Wärmebehandlung, im Bergbau, in der chemischen Industrie und anderen Bereichen mit hohem Verschleiß. |

Verschleißfeste Gussteile sind Gussteile, die unter rauen Bedingungen wie hohem Verschleiß, Stößen und Korrosion ihre Maßhaltigkeit und strukturelle Integrität bewahren. Sie bestehen typischerweise aus Gusseisen mit hohem Chromgehalt, legiertem Stahl oder speziellen verschleißfesten Legierungen und erreichen durch Präzisionsguss, Wärmebehandlung und Oberflächenverstärkungsprozesse ein ausgewogenes Verhältnis von Härte, Zähigkeit und Korrosionsbeständigkeit.

1.1 Hohe Härte und hohe Verschleißfestigkeit: Durch Legierungselemente (z. B. Cr, Mo, Ni) wird die Oberflächenhärte des Materials erhöht, so dass es bei Reibung eine harte, verschleißfeste Schicht bildet.

1.2 Gute Schlagzähigkeit: Unter Beibehaltung der Härte behält das Material ein gewisses Maß an innerer Zähigkeit bei, die der Rissausbreitung durch Stoßbelastungen widerstehen kann.

1.3 Hervorragende Korrosionsbeständigkeit: Das Legierungsdesign erhält die Oberflächenintegrität in Hochtemperatur-, Säure-, Alkali- oder Salzsprühumgebungen und verlängert so die Lebensdauer.

1.4 Anpassbares Design: Basierend auf den strukturellen Anforderungen verschiedener Wärmebehandlungsgeräte (z. B. Öfen, Rollenbahnen und Ventilatoren) sind kundenspezifische Designs für Größe, Form und interne Verstärkungsstrukturen verfügbar.

2.1 Spezialisierte Produktionserfahrung: Konzentriert sich seit 2006 auf die Konstruktion und Herstellung von Teilen aus legiertem Stahl und verfügt über mehr als 15 Jahre Erfahrung in der Forschung und Entwicklung von verschleißfestem Guss.

2.2 Komplette Lieferkette: Besitz einer eigenen Gusswerkstatt, Wärmebehandlungsanlagen und Oberflächenverstärkungstechnologie (Laserauftragschweißen), was einen Service aus einer Hand von der Rohstoffbeschaffung bis zur Lieferung des fertigen Produkts ermöglicht.

2.3 Duale OEM- und Großhandelsfunktionen: Kann OEM-Anpassungen für große Projekte sowie eine schnelle Lieferung im Rahmen eines Großhandelsmodells bereitstellen und so den Anforderungen von Kunden unterschiedlicher Größe gerecht werden.

1. Verschleißfehler

Adhäsiver Verschleiß: Unter hoher Temperatur und hohem Druck haften Metalloberflächen aneinander und lösen sich dann ab, was zu örtlicher Materialablösung führt.

Abrasiver Verschleiß: Harte Partikel treffen bei Relativbewegung auf die Gussoberfläche und bilden Vertiefungen oder Kratzer.

Schlagverschleiß: Hochfrequente Stöße verursachen oberflächliche Mikrorisse, die sich dann zu makroskopischen Kerben ausweiten.

2. Risse aufgrund thermischer Ermüdung

Aufgrund lokaler Temperaturgradienten, die durch Temperaturwechsel verursacht werden, kommt es im Laufe der Zeit zu einer Anhäufung thermischer Spannungen, die zur Bildung feiner Risse im Gussstück und schließlich zum Bruch führt.

3. Korrosionsfehler

In Arbeitsumgebungen, die Chlor, Schwefel oder saure Medien enthalten, korrodieren Legierungselemente, wodurch Korrosionsgruben entstehen und die strukturelle Festigkeit geschwächt wird.

4. Spannungsrisskorrosion (SCC)

Unter der kombinierten Wirkung von Zugspannung und korrosiven Medien entstehen Risse auf mikroskopischer Ebene im Material, die häufig in den Stützkomponenten von Hochtemperaturöfen zu finden sind.

5. Schutzmaßnahmen von Wuxi Junteng Fanghu Alloy Casting Co., Ltd.

Hochpräzise Wärmebehandlung: Aufkohlungs- und Nitrierprozesse erhöhen die Oberflächenhärte und reduzieren so Adhäsion und abrasiven Verschleiß erheblich.

Laser-Cladding-Technologie: Eine Schicht aus hochhartem Legierungspulver wird auf kritische, verschleißanfällige Bereiche aufgetragen und bildet eine selbstheilende, verschleißfeste Schicht, die Stößen und thermischer Ermüdung standhält.

Optimierung der Materialauswahl: Für unterschiedliche Arbeitsbedingungen stehen verschiedene Materialkombinationen wie Gusseisen mit hohem Chromgehalt, legierter Stahl oder Duplexstahl zur Verfügung, um das optimale Gleichgewicht zwischen Verschleißfestigkeit und Korrosionsbeständigkeit zu erreichen.

| Vergleichsartikel | Hoch - Chrom-Gusseisen | Legierter Stahl | Bemerkungen / Dienstleistungen von Wuxi Junteng Fanghu Alloy Casting Co., Ltd. |

| Chemische Zusammensetzung und Mikrostruktur | Enthält Cr≥12 % und bildet reichlich harte Cr-reiche Karbide (z. B. Cr₇C₃); Matrix ist Martensit oder Bainit; Härte 55-65HRC. | Verstärkt durch Legierungselemente (Cr, Mo, Ni, V usw.) in fester Lösung oder feine Karbide; Härtebereich 30-60HRC, einstellbar durch Wärmebehandlung. | Beratung zur Materialauswahl – Basierend auf den Betriebsbedingungen erstellen wir einen Vergleichsbericht, um Kunden bei der Auswahl des am besten geeigneten Materials zu unterstützen. |

| Tragen Widerstandsmechanismus | Harte Karbide wirken beim Gleiten als „abrasive Partikel“ und erzeugen eine selbstpolierende Verschleißschicht; Ideal für starken abrasiven Verschleiß mit hoher Belastung. | Härteschichten, die durch Aufkohlen, Nitrieren oder Laserauftragschweißen gebildet werden; Kombinieren Sie hohe Härte mit guter Zähigkeit und eignen Sie sich für gemischte Umgebungen mit Schlagabrieb und thermischer Ermüdung. | Maßgeschneiderte Wärmebehandlung – Aufkohlen, Nitrieren, Abschrecken usw., um das optimale Härte-Zähigkeits-Gleichgewicht zu erreichen. |

| Schlagzähigkeit | Relativ spröde; neigt bei starken Stößen oder schnellen Temperaturschwankungen zur Rissbildung. | Kompaktere interne Struktur; Schlagzähigkeit deutlich besser als Gusseisen mit hohem Chromgehalt. | Lösungen zur Oberflächenverstärkung – Laserauftragschweißen an kritischen Gusszonen zur Erhöhung der Schlagzähigkeit und Verlängerung der Lebensdauer. |

| Bearbeitbarkeit und Kosten | Sehr hart, schwer zu bearbeiten; höhere Nachbearbeitungskosten, aber die Rohstoffkosten sind niedriger. | Nach der Wärmebehandlung lässt es sich leicht bearbeiten; höhere Materialkosten durch Legierungselemente, aber größere Flexibilität. | Kostenoptimierung – Wir schlagen den kostengünstigsten Material- und Verarbeitungsplan entsprechend dem Auftragsvolumen und dem Lieferplan vor. |

| Typische Anwendungen | Ofenstützen, Rollen, Verschleißplatten, Schwerlastrollen usw., bei denen abrasiver Verschleiß vorherrscht. | Wärmebehandlungsvorrichtungen, Strahlungsrohre, Ventilatorflügel, Ofenschienen, Komponenten, die sowohl Schlagfestigkeit als auch Ermüdungsbeständigkeit erfordern. | Ende - to - Dienst beenden – von der Materialauswahl, Wärmebehandlung, Laserauftragschweißen bis hin zur Endkontrolle, Lieferung eines Komplettpakets Tragen Widerstandsfähige Gussteile Lösung. |

Gusseisen mit hohem Chromgehalt und legierter Stahl sind zwei häufig verwendete verschleißfeste Materialien, von denen jedes seinen eigenen Schwerpunkt in der chemischen Zusammensetzung, Mikrostruktur und Leistung hat.

1. Chemische Zusammensetzung und Mikrostruktur

Gusseisen mit hohem Chromgehalt: Enthält ≥12 % Cr und bildet eine große Menge harter, mit Cr angereicherter Karbide (wie Cr₇C₃). Die Matrix ist Martensit oder Bainit und die Härte kann 55-65 HRC erreichen.

Legierter Stahl: Verstärkt durch Legierungselemente (Cr, Mo, Ni, V usw.) in fester Lösung oder feine Karbide, weist er einen größeren Härtebereich (30–60 HRC) auf und kann durch Wärmebehandlung angepasst werden.

2. Verschleißfestigkeitsmechanismus

Gusseisen mit hohem Chromgehalt: Die harten Karbide wirken während des Verschleißprozesses als „Schleifmittel“ und bilden eine selbstschleifende Verschleißschicht, die für Umgebungen mit starkem, abrasivem Verschleiß und starker Belastung geeignet ist.

Legierter Stahl: Durch Aufkohlen, Nitrieren oder Laserauftragschweißen wird eine gehärtete Schicht gebildet, die zu einer Kombination aus hoher Härte und guter Zähigkeit führt und ihn für Anwendungen mit Schlagverschleiß und thermischer Ermüdung geeignet macht.

3. Schlagzähigkeit

Gusseisen mit hohem Chromgehalt weist eine relativ hohe Sprödigkeit auf und neigt bei starken Stößen oder schnellen Temperaturänderungen zur Rissbildung.

Legierter Stahl behält zwar seine Härte bei, hat aber eine dichtere innere Struktur, was zu einer deutlich besseren Schlagzähigkeit führt als Gusseisen mit hohem Chromgehalt.

4. Bearbeitung und Kosten

Gusseisen mit hohem Chromgehalt hat eine hohe Härte und ist schwer zu schneiden, was zu höheren Nachbearbeitungskosten führt, aber die Rohmaterialkosten sind relativ niedrig.

Legierter Stahl kann nach der Wärmebehandlung bearbeitet werden, was eine größere Flexibilität bietet, die Zugabe von Legierungselementen erhöht jedoch leicht die Materialkosten.

5. Materialauswahldienste von Wuxi Junteng Fanghu Alloy Casting Co., Ltd.

Bedarfsanalyse: Bereitstellung professioneller Materialvergleichsberichte basierend auf den Betriebsbedingungen des Kunden (Temperatur, Belastung, Verschleißart).

Maßgeschneiderte Wärmebehandlung: Aufkohlen, Nitrieren oder Abschrecken und Anlassen von legiertem Stahl, um das optimale Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Lösung zur Oberflächenverstärkung: Die Laserbeschichtung wird auf Schlüsselbereiche von Gusseisen mit hohem Chromgehalt aufgebracht, um die Schlagzähigkeit zu verbessern und die Lebensdauer zu verlängern.

Wärmebehandlung und Laserauftragschweißen sind zwei Kerntechnologien zur Verbesserung der Leistung verschleißfester Gussteile. Sie können einzeln verwendet oder zu einem Verbundverstärkungssystem kombiniert werden.

1. Wärmebehandlungsprozesse

Aufkohlen: Durch Erhitzen in einer kohlenstoffreichen Atmosphäre können Kohlenstoffatome in die Oberflächenschicht eindringen und eine aufgekohlte Schicht mit hoher Härte (HRC 55–62) bilden, wodurch die Verschleißfestigkeit verbessert und gleichzeitig die innere Zähigkeit erhalten bleibt.

Nitrieren: Stickstoff oder Ammoniakgas dringt bei relativ niedrigen Temperaturen in die Oberflächenschicht ein und bildet eine harte Nitridschicht mit einer Härte von HRC 60–65, wodurch die Korrosionsbeständigkeit deutlich verbessert wird.

Abschrecken und Anlassen: Durch schnelles Abkühlen von legiertem Stahl entsteht Martensit, gefolgt von Anlassen, um innere Spannungen zu reduzieren und die Schlagzähigkeit zu verbessern.

2. Laserbeschichtungstechnologie

Prozessprinzip: Ein Hochleistungslaser schmilzt Metallpulver oder Draht und lagert es auf der Substratoberfläche ab, wodurch eine dichte Legierungsschicht entsteht. Zu den häufig verwendeten Beschichtungsmaterialien gehören die Serien Co-Cr, Ni-Mo und Fe-Cr-C.

Vorteile: Die Mantelschicht bildet eine metallurgische Verbindung mit dem Substrat und erreicht eine Härte von HRC 65–70. Die Schichtdicke ist einstellbar (0,5–5 mm), wodurch sie für Bereiche mit hohem lokalem Verschleiß geeignet ist.

Kühlkontrolle: Durch Anpassen der Laserleistung, der Scangeschwindigkeit und der Vorheiztemperatur kann die Mikrostruktur kontrolliert und so die Bildung von Rissen verhindert werden.

3. Prozesskombination

Aufkohlen vor dem Auftragen: Das Aufkohlen wird zunächst auf der gesamten Oberfläche durchgeführt, um die Härte des Substrats zu erhöhen. Anschließend erfolgt das Laserauftragen in kritischen, verschleißanfälligen Bereichen, wodurch eine doppelschichtige, verstärkte Struktur entsteht.

Nachwärmebehandlung: Nach dem Plattieren wird ein Anlassen bei niedriger Temperatur durchgeführt, um Restspannungen zu beseitigen und die Gesamtzähigkeit zu verbessern.

Experimentelle Tests sind ein entscheidender Schritt zur Überprüfung der Qualität verschleißfester Gussteile. Zu den gängigen Prüfpunkten gehören Verschleißrate, Härte, Schlagzähigkeit und die damit verbundene Mikrostrukturanalyse.

1. Verschleißratentest

Standardmethode: Der Test verwendet ASTM G99 (abrasiver Verschleiß) oder ASTM G133 (adhäsiver Verschleiß). Die Probe wird relativ zu einem Standard-Schleif- oder Gegenmaterial unter einer festgelegten Last, Rotationsgeschwindigkeit und Zeit platziert und der Massenverlust wird gemessen.

Berechnungsformel: Verschleißrate = Δm / (F × L) (Einheit: g/N·m), wobei Δm der Massenverlust, F die Normalkraft und L der relative Gleitweg ist.

Ergebnisbewertung: Vergleichen Sie mit dem Benchmark-Wert ähnlicher Materialien; Je niedriger der Wert, desto besser ist die Verschleißfestigkeit.

2.Härtetest

Rockwell-Härte (HRC): Die Oberflächenschicht wird mit einem Rockwell-Härteprüfer (C-Skala) eingedrückt und der Härtewert direkt abgelesen.

Vickers-Härte (HV): Der Eindruck wird auf einem Mikrohärteprüfer mit einer kleinen Last (z. B. 200 g) durchgeführt. Geeignet zur Messung der Härteverteilung dünner Mantelschichten.

3. Härteverteilung: Die Tiefe und Gleichmäßigkeit der wärmebehandelten oder Mantelschicht werden durch Härtegradientenprüfung (Messung Schicht für Schicht von der Oberfläche nach innen) bewertet.

4. Prüfung der Schlagzähigkeit

Charpy-Schlagtest: Die Probe wird mit einer standardmäßigen Charpy-Schlagprüfmaschine (V-Kerbe) bei Raumtemperatur oder hoher Temperatur geschlagen und die absorbierte Energie (J) wird aufgezeichnet.

Temperatureinfluss: Für Gussteile, die in Hochtemperaturumgebungen eingesetzt werden, werden Schlagversuche bei der entsprechenden Betriebstemperatur (z. B. 400 °C) durchgeführt, um die Hochtemperaturzähigkeit zu bewerten.

5. Mikrostruktur- und Oberflächenanalyse

Metallurgische Mikroskopie: Die Mikrostruktur (Verteilung von Martensit, Zementit und Karbiden) der aufgekohlten, nitrierten oder Mantelschicht wird beobachtet.

Rasterelektronenmikroskopie (REM) EDS: Die Zusammensetzung und Größe der Oberflächenhartphasen werden analysiert, um die Gleichmäßigkeit der Mantelschicht zu überprüfen.

Röntgenbeugung (XRD): Die Phasenzusammensetzung wird erfasst, um die Bildung der gewünschten harten Karbide oder Nitride zu bestätigen.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026