Dec 23, 2025

Dec 23, 2025 Vakuumofen Vorrichtungen/Werkzeuge für die Wärmebehandlung sind spezielle Unterstützungssysteme, die in Prozessen wie Vakuumwärmebehandlung, Vakuumlöten und Vakuumsintern eingesetzt werden. Sie arbeiten in der einzigartigen Umgebung von extrem niedrigem Druck (sogar Ultrahochvakuum) und hohen Temperaturen, mit Konstruktionsprinzipien, die sich grundlegend von denen für atmosphärische oder atmosphärenkontrollierte Ofenvorrichtungen unterscheiden.

Die Kernanforderungen bestehen darin, die Stabilität unter Vakuumbedingungen bei hohen Temperaturen aufrechtzuerhalten, ohne das Werkstück und die Ofenkammer zu verflüchtigen oder zu verunreinigen, und gleichzeitig eine gleichmäßige Erwärmung sicherzustellen.

I. Kernmerkmale und strenge Herausforderungen

1. Extrem niedrige Volatilität (Hauptanforderung): Die Ofenbefestigung Das Material muss bei hohen Temperaturen und unter hohem Vakuum einen extrem niedrigen Dampfdruck aufweisen. Alle flüchtigen Substanzen verunreinigen direkt die saubere Ofenumgebung, kondensieren an den kalten Wänden (normalerweise wassergekühlte Mäntel), gefährden die Vakuumintegrität und können sich auf Werkstückoberflächen ablagern, was möglicherweise zu Produktausfällen führen kann (z. B. Beeinträchtigung der Lötqualität, Verschlechterung der Superlegierungseigenschaften).

2. Ausgezeichnete Zeitstandfestigkeit bei hohen Temperaturen: Vakuumofens are often used for high-value workpieces (e.g., aerospace components, tooling, dies) at very high temperatures (up to 1300°C or even above 2200°C). Vorrichtungen müssen Belastungen bei diesen Temperaturen über längere Zeiträume ohne nennenswerte Verformung standhalten.

3. Ausgezeichnete chemische Stabilität und Sauberkeit: Die material itself should be highly pure, free of low-melting-point impurities (e.g., zinc, cadmium, lead). Surfaces must be clean, free of oils, moisture, and oxide residues, as these substances can volatilize intensely under vacuum.

4. Hohe Wärmestrahlungseigenschaften: In einer Vakuumumgebung beruht die Wärmeübertragung fast ausschließlich auf Strahlung. Daher sind die Oberflächenbeschaffenheit (Emissionsgrad) des Vorrichtungsmaterials und seine strukturelle Gestaltung entscheidend für eine gleichmäßige Erwärmung des Werkstücks.

5. Angepasster Wärmeausdehnungskoeffizient (CTE): Die difference in thermal expansion between the fixture and workpiece during heating and cooling generates stress, which can lead to workpiece distortion or fixture damage.

II. Auswahl des Primärmaterials

Die choice of material for vacuum furnace Vorrichtungen zur Wärmebehandlung ist der Kern ihres Designs und entscheidet über Erfolg oder Misserfolg des Prozesses.

1. Graphit:

2. Molybdän und Wolfram:

3. Feuerfeste Metalllegierungen (z. B. TZM: Titan-Zirkonium-Molybdän-Legierung):

4. Keramik:

5. Superlegierungen (z. B. Inconel 600/601/617, Haynes 230):

III. Haupttypen und Design-Schlüsselpunkte

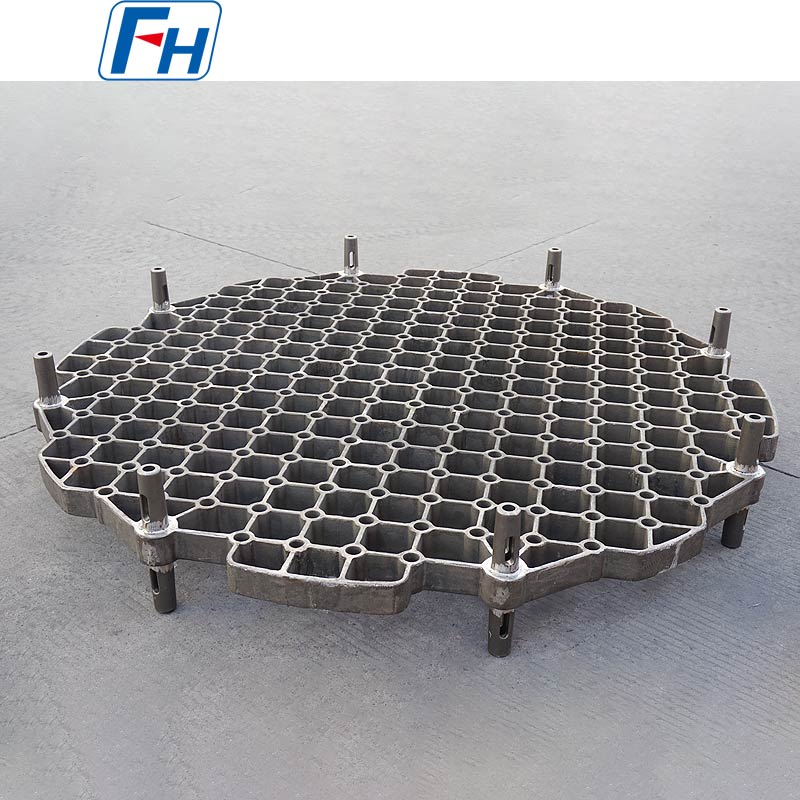

1. Universeller tragender Typ:

2. Spezielle Vorrichtungen und Formen:

3. Heizelemente und Hitzeschilde (Obwohl sie keine direkten Vorrichtungen sind, sind sie doch kritische Systemkomponenten):

IV. Best Practices für das Design

1. „Blackbody“-Strahlungsdesign: Optimieren Sie die Form der Vorrichtung, um einen Hohlraum zu bilden, der eine gleichmäßige Strahlung begünstigt. Beispiele hierfür sind der Einsatz perforierter Hitzeschilde oder die Gestaltung mehrschichtiger reflektierender Strukturen.

2. Kontaktfläche minimieren: Durch Punkt-, Linien- oder kleinflächigen Kontakt reduzieren Sie lokale Temperaturgradienten durch Wärmeleitung und verhindern Verklebungen/Verschweißungen zwischen Werkstück und Vorrichtung.

3. „Thermal Match“-Design: Berechnen Sie bei mehrschichtigen Baugruppen (z. B. gelöteten Bauteilen) sorgfältig die Reihenfolge der Wärmeausdehnung jeder Materialschicht und entwerfen Sie Strukturen, die eine freie Ausdehnung ermöglichen oder über Kompensationsfähigkeiten verfügen.

4. Gründliche Vorkonditionierung: Alle Vorrichtungen (insbesondere Graphit und Molybdän) müssen vor dem ersten Gebrauch einem ausgedehnten Hochtemperatur-Vakuumbacken (über der Prozesstemperatur) unterzogen werden, um adsorbierte Gase und Verunreinigungen zu entfernen.

5. Spezielle Vorrichtungen für spezielle Zwecke: Vermeiden Sie Kreuzkontaminationen, indem Sie die Geräte nicht vermischen. Beispielsweise dürfen Vorrichtungen, die für Titanlegierungen verwendet werden, niemals für Superlegierungen verwendet werden, um schädliche intermetallische Reaktionen (z. B. zwischen Ti und Al) zu verhindern.

V. Nutzung, Wartung und Sicherheit

1. Strenge Reinigung: Vorrichtungen müssen vor und nach dem Gebrauch mit Ultraschall mit Lösungsmitteln wie wasserfreiem Ethanol oder Aceton gereinigt und anschließend vollständig getrocknet werden.

2. Vorsichtig behandeln: Armaturen aus Graphit und Keramik sind sehr spröde und erfordern eine äußerst sorgfältige Handhabung.

3. Regelmäßige Inspektion: Graphitteile auf Risse und Abplatzungen prüfen; Untersuchen Sie Metallteile auf Oxidation und Verformung.

4. Atmosphärenkontrolle: Stellen Sie die Reinheit und Trockenheit der Prozessatmosphäre (z. B. hochreines Argon) sicher, um die Vorrichtungen vor versehentlicher Oxidation zu schützen.

5. Sicherheit geht vor: Aufgrund der Explosions- und Brandgefahr ist es strengstens verboten, Graphitarmaturen Luft oder sauerstoffreichen Atmosphären bei hohen Temperaturen auszusetzen.

Zusammenfassung

Vakuumofen fixtures / Werkzeuge sind die entscheidende Schnittstelle, die die ultrahochreine Prozessumgebung mit Hochleistungsprodukten verbindet. Sie sind nicht nur physische Träger, sondern Hüter der Prozessreinheit, Gestalter des thermischen Feldes und Garanten der Werkstückpräzision.

Die core logic for their selection and design is: To make a trade-off among graphite (economical, high-temperature), refractory metals (very high temperature, high purity), ceramics (ultra-clean, inert), and special alloys (complex structures, medium temperature), based on process temperature, workpiece material (carbon sensitivity), and cleanliness requirements.

Investieren Sie in die richtige Gestaltung und Wartung Vorrichtungen für Vakuumöfen ist eine notwendige Voraussetzung für den Erfolg hochwertiger Wärmebehandlungen in Bereichen wie Luft- und Raumfahrt, Halbleiter und Premium-Schneidwerkzeuge. Es steht für ein tiefes Verständnis und die Beherrschung der Material- und Prozessgrenzen.

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026