Die Auswahl und Konstruktion von Vorrichtungen zur Wärmebehandlung ist eine systematische technische Aufgabe, die eine umfassende Berücksichtigung von Prozessanforderungen, Materialeigenschaften, Produktionseffizienz und Kosteneffizienz erfordert. Nachfolgend sind die wichtigsten Prinzipien und Schritte aufgeführt:

1. Grundlegende Designprinzipien

01. Hochtemperaturbeständigkeit und thermische Ermüdungsbeständigkeit

- Materialien müssen der maximalen Betriebstemperatur (z. B. 1000 °C beim Abschrecken, 600 °C beim Anlassen) standhalten und wiederholten Erwärmungs-/Abkühlungsbelastungen standhalten.

- Vorrang sollten hitzebeständige Stähle haben (z. B. Cr-Ni-Reihe: 310S/RA330 für Temperaturen über 1000 °C; Typ 2520 für Temperaturen unter 950 °C).

02. Balance zwischen Festigkeit und Steifigkeit

- Berechnen Sie das Werkstückgewicht und die Stapelmethoden, um Verformungen bei hohen Temperaturen zu vermeiden.

- Verwenden Sie Fachwerkstrukturen oder Verstärkungsrippen im Design, um das Gewicht zu reduzieren und gleichzeitig die Tragfähigkeit sicherzustellen.

03. Optimierung der Wärmeübertragung und Atmosphärenzirkulation

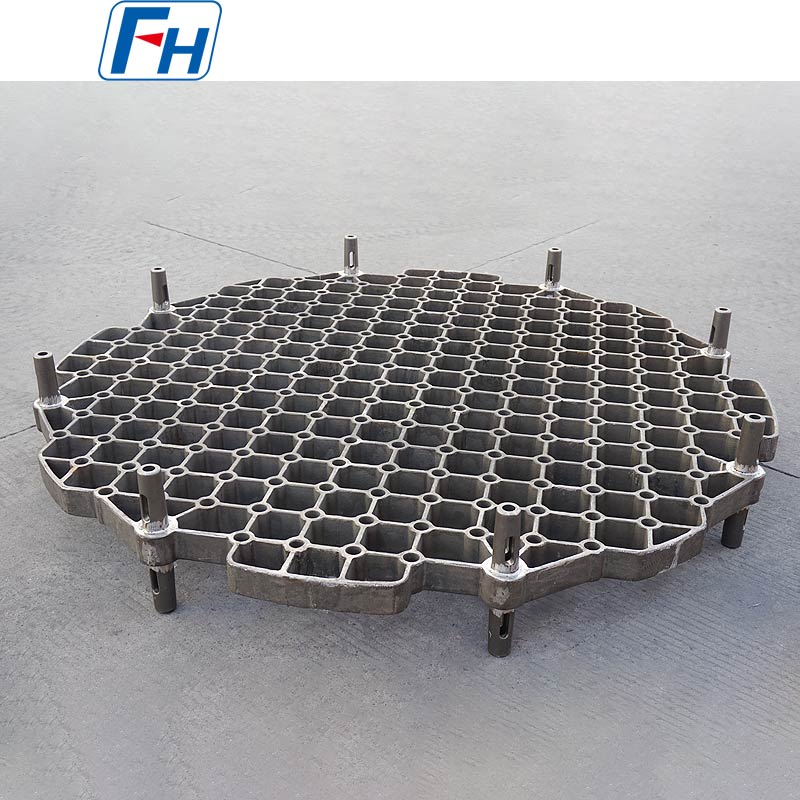

- Vermeiden Sie es, Strahlungsheizkanäle zu blockieren. Verwenden Sie offene Strukturen (z. B. Gitter, Offenflächenanteil ≥30 %).

- Sorgen Sie für einen gleichmäßigen Fluss der Ofenatmosphäre, um weiche Stellen oder ungleichmäßige Härtetiefen an den Werkstücken zu vermeiden.

04. Beständigkeit gegen Umweltkorrosion

- Wählen Sie Materialien basierend auf der Ofenatmosphäre aus:

- Aufkohlen/Karbonitrieren: Wählen Sie Legierungen mit hohem Nickelgehalt (z. B. RA333), um einer Versprödung durch Aufkohlung zu widerstehen.

- Salzbad-/Vakuumöfen: Vermeiden Sie den Kontakt zwischen unterschiedlichen Metallen, um eutektische Reaktionen bei niedrigem Schmelzpunkt zu verhindern.

- Oxidierende Atmosphären: Zum Schutz Oberflächenbeschichtungen (z. B. Aluminosilicium-Diffusionsbeschichtungen) auftragen.

05. Werkstückverträglichkeit und Schadensverhütung

- Minimieren Sie die Kontaktfläche an Stützpunkten (z. B. Messerkantenstützen), um Behinderungen bei der Wärmeübertragung und Anhaften zu vermeiden.

- Verwenden Sie bei Präzisionsteilen (z. B. Zahnrädern) konturierte Vorrichtungen, um Abschreckverzerrungen zu vermeiden.

2. Leitfaden zur Materialauswahl

| Temperaturbereich | Empfohlene Materialien | Typische Anwendungen |

| ≤600°C | Flussstahl (Q235) | Temperier- und Alterungsvorrichtungen |

| 600–900°C | 2535/2540 (25Cr2Mo1V) | Abschreckbleche, Gestelle |

| 900–1100°C | 310S/RA330 (25Cr20Ni) | Aufkohlungsöfen, Hochtemperaturlösungsvorrichtungen |

| >1100°C | RA333/Nickelbasierte Legierungen (z. B. Inconel 601) | Ultrahochtemperatursintern, Hartlöten |

- Kosteneffizienz-Tipp: Hochleistungsmaterialien nur in kritischen Hochtemperaturzonen verwenden; durch Schweißen mit minderwertigen Materialien für unkritische Bereiche kombinieren.

3. Entwurfsschritte und Validierung

01. Prozessparameter definieren

- Temperaturprofil, Atmosphärentyp, Belastbarkeit, Kühlmethode (Öl-/Gasabschreckung).

02. 3D-Modellierung und Simulation

- Verwenden Sie Thermo-Calc oder ANSYS, um die thermische Spannungsverteilung zu analysieren und Schwachstellen zu optimieren.

- Simulieren Sie den Ofenluftstrom, um die Anordnung der Öffnungen zu überprüfen.

03. Wichtige Designdetails

- Schweißstellen: Bereiche mit hoher Belastung vermeiden; Verwenden Sie Nutschweißen mit Elektroden auf Nickelbasis (z. B. ENiCrFe-3).

- Maßzugaben: Berücksichtigen Sie die Wärmeausdehnungskoeffizienten (z. B. ~16×10⁻⁶/°C für 310S) mit entsprechenden Lücken.

- Hebestrukturen: Fügen Sie Hebeösen und Verstärkungsrippen hinzu, um eine sichere Handhabung zu gewährleisten.

04. Prototypentests

- Führen Sie thermische Wechseltests ohne Last durch, um die Verformung zu messen. Probeproduktionen zur Überprüfung der Werkstückgleichmäßigkeit.

4. Häufige Fallstricke und Lösungen

| Problem | Wahrscheinliche Ursache | Verbesserungsmaßnahmen |

| Vorzeitige Risse in der Vorrichtung | Unentlastete Schweißeigenspannung | Führen Sie nach dem Schweißen ein Spannungsarmglühen (Einweichen bei 900 °C) durch. |

| Ungleichmäßige Werkstückhärte | Blockierter Luftstrom | Fügen Sie seitliche Belüftungslöcher hinzu; Optimieren Sie den Schichtabstand |

| Starkes Kleben | Ähnliche Vorrichtungs-/Werkstückmaterialien | Tragen Sie keramische Beschichtungen (z. B. Al₂O₃) auf die Kontaktflächen auf |

| Hoher Energieverbrauch | Zu hohes Eigengewicht der Vorrichtung | Wechseln Sie zu Wabenkernplatten, um das Gewicht um ca. 30 % zu reduzieren. |

5. Vollständiges Lebenszyklusmanagement

01. Kodierungs- und Rückverfolgbarkeitssystem: Erstellen Sie für jede Vorrichtung eine Aufzeichnung, in der Material, Nutzungszyklen und Wartungsverlauf dokumentiert werden.

02. Regelmäßige Inspektionsstandards:

- Obligatorische Korrektur, wenn die Verformung 50 % der Werkstücktoleranz überschreitet.

- Sandstrahlen ist erforderlich, wenn die Oxidschichtdicke 1 mm übersteigt.

03. Ausschusskriterien:

- In kritischen tragenden Strukturen treten Risse auf.

- Gewichtszunahme >20 % nach mehreren Reparaturen (beeinträchtigt die Energieeffizienz).

6. Innovationstrends

- Leichte Verbundwerkstoffe: Kohlenstofffaserverstärktes Siliziumkarbid (C/SiC) für Vakuumöfen, wodurch das Gewicht um >60 % reduziert wird.

- 3D-gedruckte konforme Kühlkanäle: Entwickelt für komplexe Geometrien, um eine gleichmäßige Abschreckung zu erreichen.

- Intelligente Vorrichtungen: Eingebettete Thermoelemente für Echtzeit-Temperaturüberwachung und dynamische Prozessanpassungen.

Praktische Empfehlungen

- „Vor der Fertigung simulieren“: Führen Sie vor der Produktion thermomechanisch gekoppelte Simulationen durch, um etwa 80 % der Frühausfälle zu vermeiden.

- „Zonales Design“: Verwenden Sie hochwertigere Materialien oder fügen Sie in Bereichen mit starken Temperaturgradienten (z. B. in der Nähe von Ofentüren) eine Wärmedämmung hinzu.

- „Wartung als Investition“: Durch die regelmäßige Entfernung von Kohlenstoffablagerungen und Oxidablagerungen kann die Lebensdauer der Vorrichtung um über 30 % verlängert werden.

Dec 19, 2025

Dec 19, 2025

Fri 02, 2026

Fri 02, 2026

Thu 02, 2026

Thu 02, 2026