Hart-/Lötofenzubehör

Im Gegensatz zu Vorrichtungen zur Wärmebehandlung, bei denen der Schwerpunkt auf „Belastung und Abschrecken“ liegt, liegen die Kernaufgaben von Lötvorrichtungen in der „präzisen Positionierung der Baugruppe“ und in der „Verhinderung einer Verformung des Werkstücks aufgrund von Eigengewicht oder Schmelzen des Zusatzwerkstoffs“. Sie müssen außerdem sicherstellen, dass das Zusatzmetall durch Kapillarwirkung den gesamten Verbindungsspalt benetzen und ausfüllen kann.

I. Kernfunktionen und besondere Herausforderungen

1. Präzise Positionierung und Abstandseinhaltung: Dies ist die Hauptaufgabe. Die zu verbindenden Teile (z. B. Wabenstrukturen, mehrschichtige Bleche, komplexe Strömungskanäle) müssen in präzisen relativen Positionen gehalten werden, wobei der Lötspalt gemäß den Designanforderungen (typischerweise 0,02–0,2 mm) eingehalten werden muss. Die Teile müssen nach dem Löten ihre geplante Geometrie und Maßhaltigkeit beibehalten.

2. Widerstand gegen Verformung bei hohen Temperaturen: Bei Löttemperaturen (typischerweise 30–100 °C über der Liquidustemperatur des Zusatzmetalls) nimmt die Festigkeit des Werkstückmaterials ab. Die Vorrichtung muss ausreichend Halt bieten, um zu verhindern, dass sich das Werkstück aufgrund seines Eigengewichts oder thermischer Belastung verzieht, durchhängt oder zusammenbricht.

3. Reaktionen mit Werkstück/Zusatzwerkstoff vermeiden: Das Vorrichtungsmaterial darf bei hohen Temperaturen keine schädliche Legierung, Verklebung oder Auflösung mit dem Werkstück (z. B. Edelstahl, Superlegierungen, Keramik) oder dem geschmolzenen Zusatzmetall (z. B. auf Silber-, Kupfer- oder Nickelbasis) eingehen. Dies verhindert Trennungsschwierigkeiten nach dem Löten oder eine Kontamination der Verbindung.

4. Passender Wärmeausdehnungskoeffizient (CTE): Der WAK der Vorrichtung und des Werkstücks sollte möglichst nahe beieinander liegen, um zu verhindern, dass die Vorrichtung beim Erhitzen oder Abkühlen übermäßige Zwangsspannungen auf das Werkstück ausübt, die zu Verformungen oder Rissen führen könnten.

5. Keine Beeinträchtigung der Atmosphäre und des thermischen Feldes: Die Vorrichtungsstruktur darf weder die Reinigungswirkung der Schutzatmosphäre auf der Werkstückoberfläche blockieren noch die Gleichmäßigkeit des Wärmefelds des Ofens wesentlich stören.

II. Wichtige Punkte für die Materialauswahl

Die Materialauswahl für Lötvorrichtungen ist entscheidend für den Erfolg.

1. Gängige metallische Materialien:

- Austenitische Edelstähle: Z. B. AISI 304, 316. Wird zum Hartlöten bei mittleren bis niedrigen Temperaturen (<900 °C) verwendet. Kostengünstig, einfach zu bearbeiten.

- Hitzebeständige Stähle und Legierungen: Z. B. AISI 310 (2520), 330, Inconel 600/601. Wird zum Hochtemperaturlöten (>900 °C) verwendet. Hervorragende Oxidations- und Kriechbeständigkeit. Die erste Wahl für die meisten Hochtemperaturlötungen (z. B. von rostfreien Stählen, Superlegierungen).

- Molybdän, Wolfram: Wird zum Vakuumlöten bei sehr hohen Temperaturen (>1300 °C) verwendet. Niedriger CTE, aber leicht oxidierbar, kann nur im Vakuum oder in reinem Wasserstoff verwendet werden.

2. „Antihaft“-Beschichtungen/Behandlungen:

- Zweck: Anbringen einer Barriere an der Kontaktfläche zwischen Vorrichtung und Werkstück, um ein Anhaften bei hohen Temperaturen zu verhindern.

- Methoden:

01. Spritzen: Plasmagespritzte Aluminiumoxid- und Zirkonoxidbeschichtungen.

02. Abscheidung: Bornitrid-Beschichtung durch chemische Gasphasenabscheidung (CVD).

03. Pasten: Auftragen von Antihaftpasten auf Yttriumoxid- oder Bornitridbasis.

3. Kernauswahlprinzipien:

- Die maximale Betriebstemperatur der Vorrichtung muss deutlich höher sein als die Löttemperatur.

- Das Vorrichtungsmaterial und das Werkstückmaterial sollten bei der Löttemperatur keine Eutektika mit niedrigem Schmelzpunkt bilden.

- Bevorzugen Sie Materialien mit einem zum Werkstück passenden WAK.

III. Anwendungsbeispiele

Typische Anwendungen:

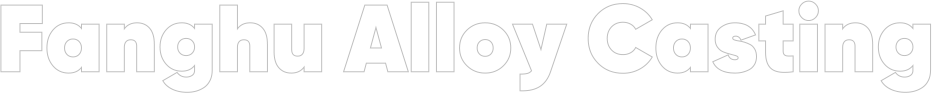

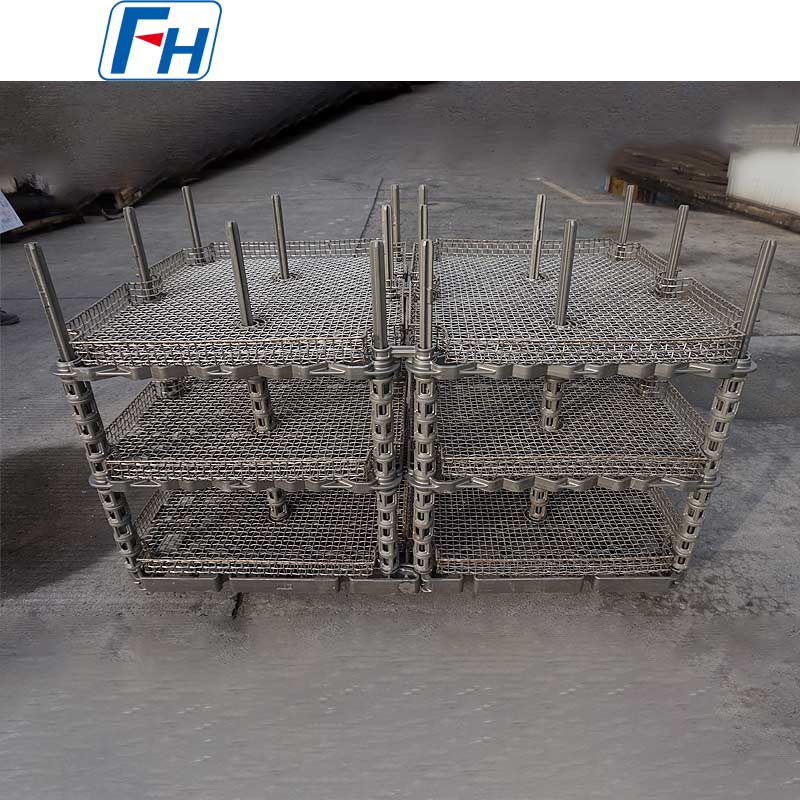

- Plattenwärmetauscher: Erfordern massive Klemmsysteme aus mehrschichtigen Druckplatten, Seitenplatten und hochfesten Schrauben, um während des gesamten Wärmezyklus einen engen Kontakt zwischen allen Schichten aufrechtzuerhalten.

- Rotorblätter/Statoren für Flugtriebwerke: Verwenden Sie präzisionsgegossene oder bearbeitete Vorrichtungen aus Superlegierung, um Dutzende oder sogar Hunderte von Rotorblättern genau zu positionieren.

- Elektronische Geräte (Vakuumlöten): Verwenden Sie Präzisionsschalen aus Molybdän, Graphit oder Keramik, um Mikrowellenkomponenten, Leistungsmodule usw. zu positionieren.

Lötofenvorrichtungen fungieren als „Präzisionslehren“ und „formhaltende Gerüste“ des Lötprozesses. Sie verkörpern anschaulich den Branchenkonsens, dass „der Erfolg beim Löten zu 30 % vom Zusatzwerkstoff und zu 70 % von den Vorrichtungen abhängt“. Ein hervorragendes Design von Lötvorrichtungen ist das Ergebnis einer umfassenden Integration dreier Disziplinen: mechanisches Design (Präzision und Steifigkeit), Materialwissenschaft (Hochtemperaturkompatibilität) und Löttechnologie (Spaltkontrolle und Verformungsvorhersage). Sein Wert liegt nicht nur in der Herstellung qualifizierter Lötverbindungen, sondern auch in der Gewährleistung der präzisen Verbindung komplexer Komponenten unter spannungsfreien oder spannungsarmen Bedingungen – eine unersetzliche Kernaufgabe in Bereichen wie der Luft- und Raumfahrt und der High-End-Fertigung.

Materialqualitätstabelle:

| Hitzebeständiger Stahl | |||||||||||||

| / | GB | DIN | ASTM | JIS | Chemische Zusammensetzung (%) | Maximale Betriebstemperatur | |||||||

| C | Si | Mn | Cr | Ni | Nb/Cb | Mo | Andere | ||||||

| 1 | ZG40Cr27Ni4 | 1.4823 | HD | SCH11 | 0,30 - 0,50 | ≤2,00 | ≤1,00 | 24.00 - 28.00 Uhr Uhr Uhr | 4.00 - 6.00 | - | ≤0,50 | - | 1050℃ |

| 2 | ZG40Cr22Ni10 | 1.4826 | HF | SCH12 | 0,30 - 0,50 | 1,00 - 2,50 | ≤2,00 | 19.00 - 23.00 Uhr Uhr | 8.00 - 12.00 Uhr | - | ≤0,50 | - | 950℃ |

| 3 | ZG30Cr28Ni10 | - | ER | SCH17 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 26.00 - 30.00 Uhr Uhr | 8.00 - 11.00 Uhr | - | - | - | 1050℃ |

| 4 | ZG40Cr25Ni12 | 1.4837 | HH | SCH13 | 0,30 - 0,50 | 1,00 - 2,50 | ≤2,00 | 24.00 - 27.00 Uhr | 11.00 - 14.00 Uhr | - | ≤0,50 | - | 1050℃ |

| 5 | ZG30Cr28Ni16 | - | Hallo | SCH18 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 26.00 - 30.00 Uhr Uhr | 14.00 - 18.00 Uhr | - | - | - | 1100℃ |

| 6 | ZG40Cr25Ni20Si2 | 1.4848 | HK | SCH21 | 0,30 - 0,50 | ≤1,75 | ≤1,50 | 23.00 - 27.00 Uhr Uhr | 19.00 - 22.00 Uhr | - | ≤0,50 | - | 1100℃ |

| 7 | ZG30Cr20Ni25 | - | HN | SCH19 | 0,20 - 0,50 | ≤2,00 | ≤2,00 | 19.00 - 23.00 Uhr Uhr | 23.00 - 27.00 Uhr Uhr | - | - | - | 1100℃ |

| 8 | ZG40Cr19Ni39 | 1.4865 | HU | SCH20 | 0,35 - 0,75 | ≤2,50 | ≤2,00 | 17.00 - 21.00 Uhr | 37.00 - 41.00 Uhr | - | - | - | 1020℃ |

| 9 | ZG40Cr15Ni35 | 1.4806 | HT | SCH15 | 0,35 - 0,70 | ≤2,00 | ≤2,00 | 15.00 - 19.00 Uhr Uhr | 33.00 - 37.00 Uhr Uhr Uhr | - | ≤0,50 | - | 1000℃ |

| 10 | ZG40Cr25Ni35Nb | 1.4852 | PSCb | SCH24Nb | 0,30 - 0,50 | ≤2,00 | ≤2,00 | 24.00 - 28.00 Uhr Uhr Uhr | 33.00 - 37.00 Uhr Uhr Uhr | 0,80 - 1,80 | ≤0,50 | - | 1100℃ |

| 11 | ZG40Cr19Ni39Nb | 1.4849 | - | - | 0,30 - 0,50 | 1,00 - 2,50 | ≤2,00 | 18.00 - 21.00 Uhr | 36.00 - 39.00 Uhr | 1,20-1,80 | ≤0,50 | - | 1100℃ |

| 12 | ZG40Cr24Ni24Nb | 1.4855 | - | - | 0,30 - 0,50 | 1,00 - 2,50 | ≤2,00 | 23.00 - 25.00 Uhr Uhr | 23.00 - 25.00 Uhr Uhr | 0,80 - 1,80 | ≤0,50 | - | 1050℃ |

| 13 | ZG40Cr25Ni35 | 1.4857 | HP | SCH24 | 0,35 - 0,50 | 1,00 - 2,50 | ≤2,00 | 24.00 - 28.00 Uhr Uhr Uhr | 33.00 - 37.00 Uhr Uhr Uhr | - | ≤0,50 | - | 1100℃ |

| 14 | ZG1Cr20Ni32Nb | 1.4859 | - | - | 0,06 - 0,15 | 0,50 - 1,50 | ≤2,00 | 19.00 - 21.00 Uhr | 31.00 - 33.00 Uhr | 0,50 - 1,50 | ≤0,50 | - | 1050℃ |

| 15 | ZG45Cr12Ni60 | - | HW | - | 0,35 - 0,75 | ≤2,00 | ≤2,00 | 10.00 - 14.00 Uhr | 58,00 - 62,00 | - | - | - | 1100℃ |

| 16 | ZG45Cr18Ni66 | - | HX | - | 0,35 - 0,75 | ≤2,00 | ≤2,00 | 15.00 - 19.00 Uhr Uhr | 64,00 - 68,00 | - | - | - | 1100℃ |

| 17 | ZG1Cr28Co50 | 2.4778 | - | - | 0,05 - 0,25 | 0,50 - 1,00 | ≤1,50 | 27.00 - 30.00 Uhr Uhr | ≤1,00 | ≤0,50 | ≤0,50 | Co:48,0 - 52,0 | 1200℃ |

| 18 | ZG30Cr28Co50Nb | 2.4779 | - | - | 0,25 - 0,35 | 0,50 - 1,50 | 0,50 - 1,50 | 27.00 - 29.00 Uhr | - | 1,50 - 2,50 | ≤0,50 | Co:48,0 - 52,0 | 1200℃ |

| 19 | ZG40Cr28Ni48W5 | 2.4879 | - | SCH42 | 0,35 - 0,55 | 1,00 - 2,00 | ≤1,50 | 27.00 - 30.00 Uhr Uhr | 47,00 - 50,00 | - | ≤0,50 | W: 4,0 - 5,5 | 1200℃ |

FAQ:

F: Wie kann ich eine Anfrage stellen?

A: Schritt 1: Bitte geben Sie uns einige Details zu Ihrem Ofen, der Betriebstemperatur, der Kühlmethode, dem Beladungsgewicht Ihres Ofens usw. an.

Schritt 2: Es ist besser, 3D-Zeichnungen bereitzustellen.

Schritt 3: Wenn wir über genügend Details verfügen, entwerfen wir möglicherweise die Produktzeichnungen und erstellen ein entsprechendes Angebot.

F: Wann kann ich den Preis erfahren?

A: Normalerweise geben wir innerhalb von 24 Stunden nach Eingang Ihrer Anfrage ein Angebot ab (außer an Wochenenden und Feiertagen). Wenn Sie den Preis dringend benötigen, senden Sie uns bitte eine E-Mail oder kontaktieren Sie uns auf andere Weise, damit wir Ihnen ein Angebot unterbreiten können.

F: Wann erfolgt die Lieferung? /Wie ist die Lieferzeit?

A: -Musterbestellung: 35 Tage nach Eingang der vollständigen Zahlung.

-Lagerbestellung: 10 Tage nach Eingang der vollständigen Zahlung

-OEM-Bestellung: 30 Tage nach Eingang der Anzahlung.

F: Was ist Ihr Kundendienst?

A: 1 Jahr Garantie für alle Arten von Produkten;

Sollten Sie beim ersten Mal defektes Zubehör feststellen, stellen wir Ihnen die neuen Teile kostenlos zum Austausch bei der nächsten Bestellung zur Verfügung. Als erfahrener Hersteller können Sie sich auf die Qualität und den Kundendienst verlassen.

F: Wie lauten Ihre Zahlungsbedingungen?

A: T/T

Zahlung<=10.000 USD, 100 % im Voraus. Zahlung > 10.000 USD, 50 % T/T im Voraus, Restbetrag vor Versand.

F: Was ist die Versandart?

A: Transport per DHL, UPS, EMS, Fedex, Luftfracht, Seefracht oder Bahnfracht.

English

English Español

Español italiano

italiano Deutsch

Deutsch 0086-13338774804

0086-13338774804

Tel: 0086-510-88331288

Tel: 0086-510-88331288  E-mail:

E-mail:  Büroanschrift: Raum 1105, Gebäude 6, Jiaye Wealth Centre, Wuxi, Jiangsu, Volksrepublik China Postleitzahl: 214000.

Büroanschrift: Raum 1105, Gebäude 6, Jiaye Wealth Centre, Wuxi, Jiangsu, Volksrepublik China Postleitzahl: 214000.